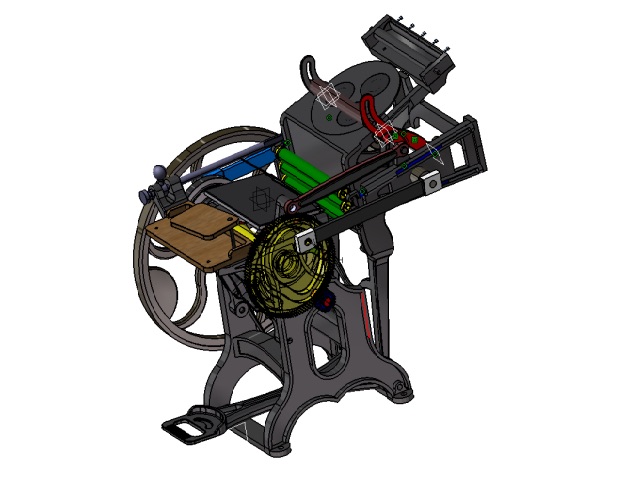

Les projets avec le Musée de l’Imprimerie de Nantes et l’Association des Anciens Imprimeurs sont menés sur des machines fonctionnelles (des démonstrations sont réalisées pour le public), les plans de ces machines ne sont par contre pas disponibles. L’objectif est d’apporter un complément d’explication du fonctionnement mécanique de ces machines lors des démonstrations, ce que la CAO permet de réaliser grâce à l’animation de sous-parties du mécanisme et du rendu des pièces (couleurs, transparence, etc.).

Plus de détail sur ce projet dans la thèse de doctorat de Florent LAROCHE disponible sur HAL.

Historique

Presses à Platine

Dans la catégorie des presses à platine, il existe celles à marbre et platine en position horizontale et celles en position verticale. Ces dernières sont les plus connues et répandues. En France, différents noms leur ont été donnés : Platines, Pédales, Minerves,… Ces presses furent fabriquées en milliers d’exemplaires en différents modèles et différents formats.

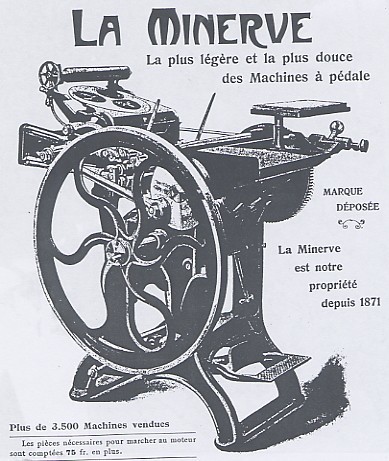

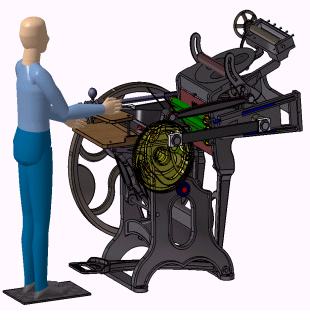

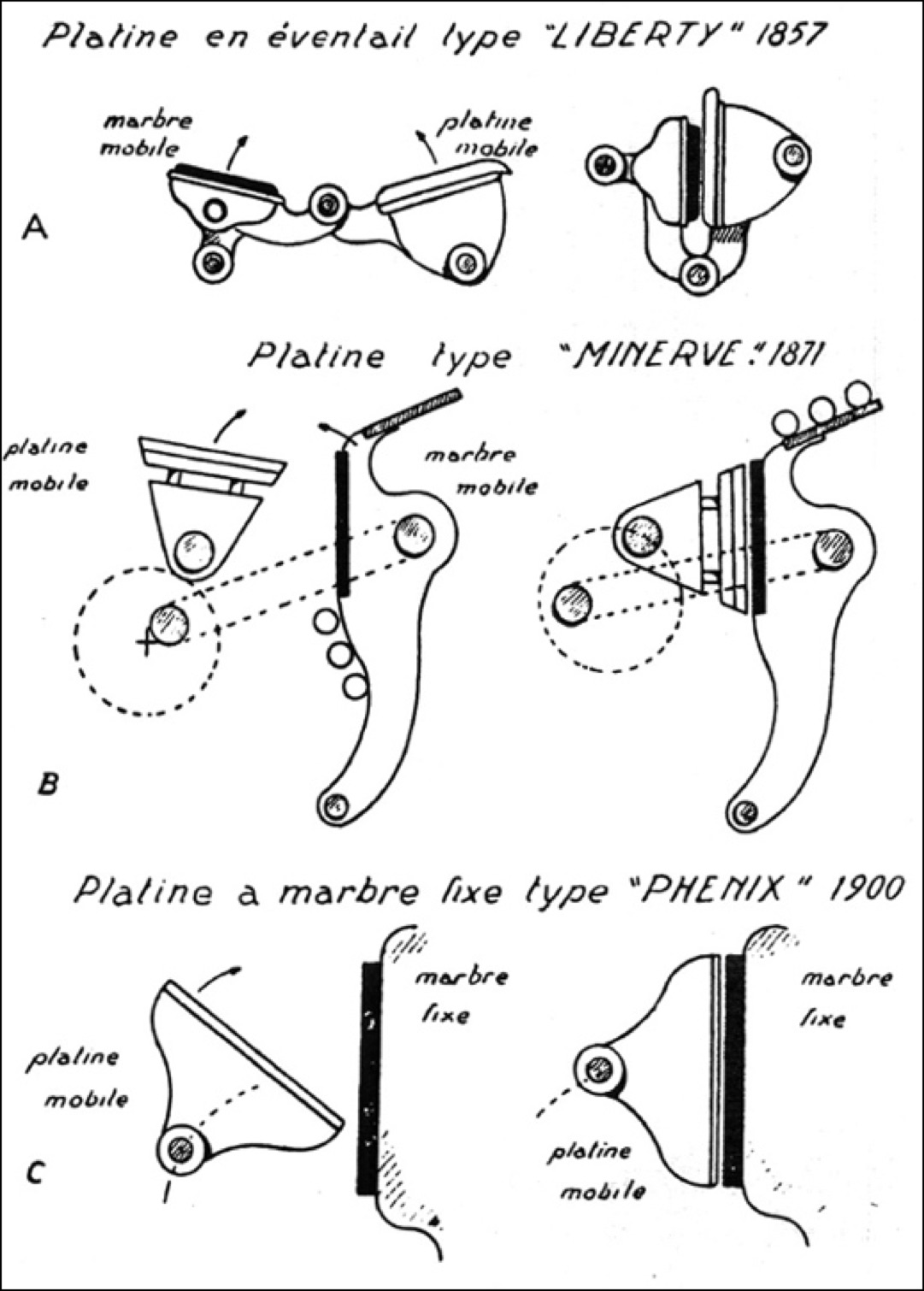

Leur format correspond aux dimensions de la platine définissant le format maximum des feuilles pouvant être imprimées. En effet, l’un des inconvénients majeurs de ce type de presse est le nombre limité de formats d’impression disponibles pour une machine donnée. Ces presses furent utilisées pour imprimer des feuilles de petits formats. Pour les grands formats il leur était préféré les presses à cylindres. La presse qui nous intéresse ici utilise le système Gordon (brevet de 1851) : la platine et le marbre sont mobiles et articulés par rapport au bâti. Le marbre, dont l’axe est situé très bas, n’a qu’un faible débattement. En France, ce modèle fut plus tard appelé la Minerve (Figures 1 & 2).

Figure 1 : publicité de la machine d’imprimerie La Minerve

Figure 2 : Maquette numérique La Minerve

Presses à Cylindre

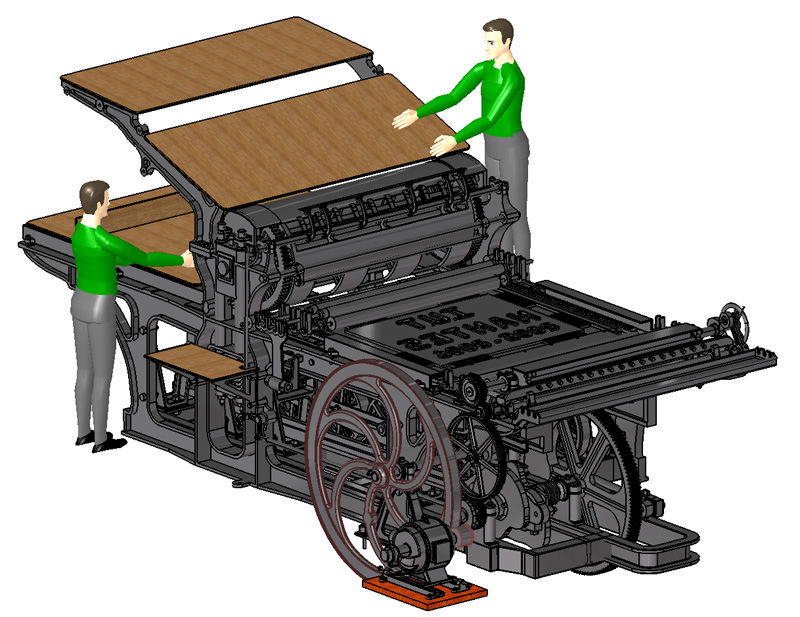

La presse cylindrique VOIRIN est de type « typographique ». La typographie imprime à partir d’éléments en relief, tous à la même hauteur, enduits d’une mince pellicule d’encre d’épaisseur uniforme. Son début de création par Mr Henry VOIRIN date de 1820, pour une mise en service en 1890.

Dans notre cas nous avons étudié une machine à arrêt de cylindre utilisée de 1937 à 1985 par l’entreprise NAZE (les affiches Nantaises). Le cylindre s’arrête pendant le retour du marbre, ce qui permet d’imprimer des feuilles de papier kraft de 1m par 1, 30m. Cette presse à cylindre est semi-automatique car elle bénéficie d’un moteur pour créer le mouvement de fonctionnement et nécessite deux opérateurs qui assurent la mise en position et le retrait des feuilles après impression (Figure 3).

Figure 3. Maquette numérique de la presse à cylindre

Modélisation 3D de la presse La Minerve

Il s’agit d’une presse mécanique à pédale. Le principe de fonctionnement utilisé est le système Gordon inventé en 1810 aux Etats-Unis.

Après diverses améliorations, entre autre au niveau sécurité (des mains et des pieds), elle arriva en Angleterre pour l’exposition de Londres en 1862, Cropper la fabriqua alors sous le nom de Minerva.

Elle fut ensuite construite à Paris par les établissements Berthier sous le nom de Minerve.

La presse modélisée fut cédée au musée de l’Imprimerie de Nantes (44) par un couvent qui possédait alors un atelier de typographie.

L’appréhension et la compréhension de ces machines par les étudiants se sont effectuées en plusieurs étapes :

1- Première sensibilisation par une visite du musée : l’étude des machines en état de fonctionnement et les démonstrations des animateurs du musée ont permis de faire une première approche de la cinématique.

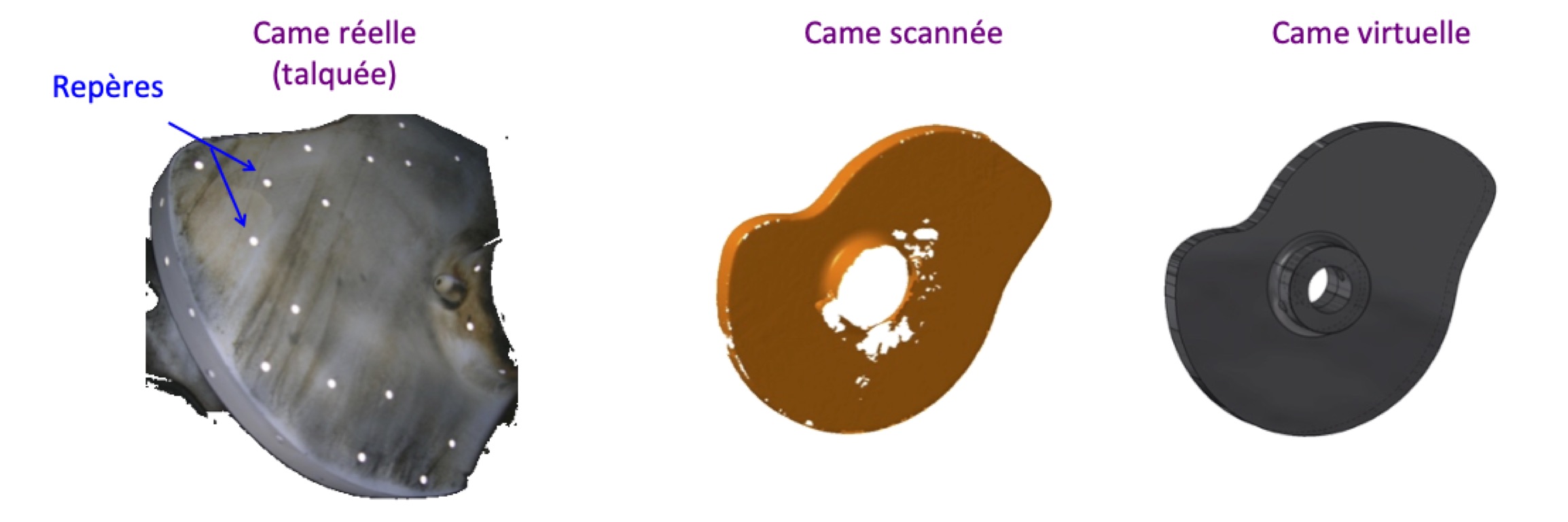

2- Récupération des caractéristiques de la machine : prises de photos et mesures de la machine (avec moyens de mesure classiques et scanner laser 3D portable) (Figure 4)

3- Etude de documents historiques (Figure 5) afin d’acquérir les connaissances minimales sur les technologies d’autrefois et appréhender le vocabulaire du métier.

Figure 4. Scan 3D d’une came de la presse à cylindre

Figure 5. Documentation historique sur les types de presses à platine

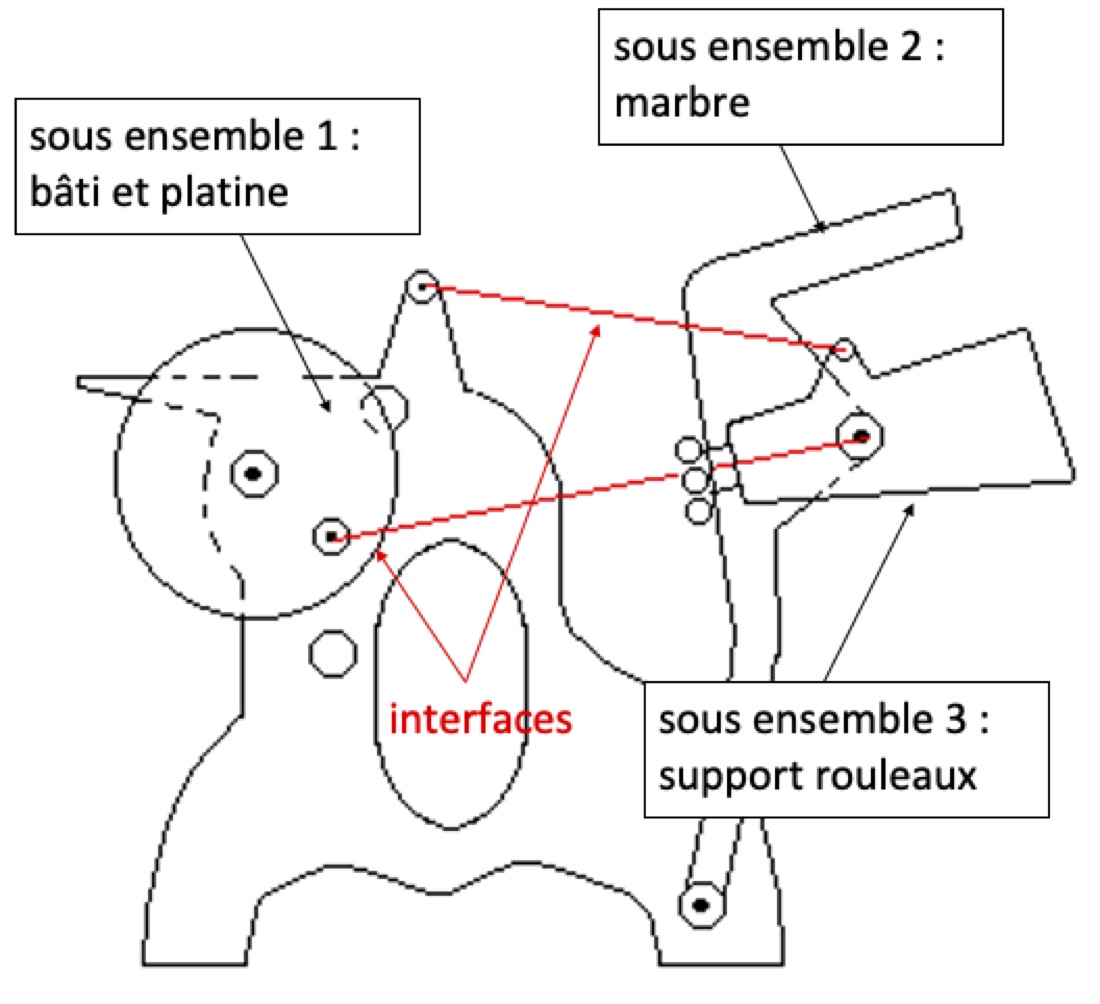

Le grand nombre de pièces à modéliser (environ 90 pour la presse à platine et 400 pour la presse à cylindre) a imposé une répartition à l’intérieur du groupe de travail. Il est demandé aux étudiants de rechercher les sous-ensembles les plus indépendants possibles, c’est à dire permettant d’avoir une bonne progression de chaque étudiant en autonomie (Figure 6). Les interfaces sont ici constituées de deux biellettes et d’une came dont les longueurs et formes doivent être ajustées pour synchroniser les mouvements.

Figure 6. Sous-ensembles et interfaces pour la presse à platine

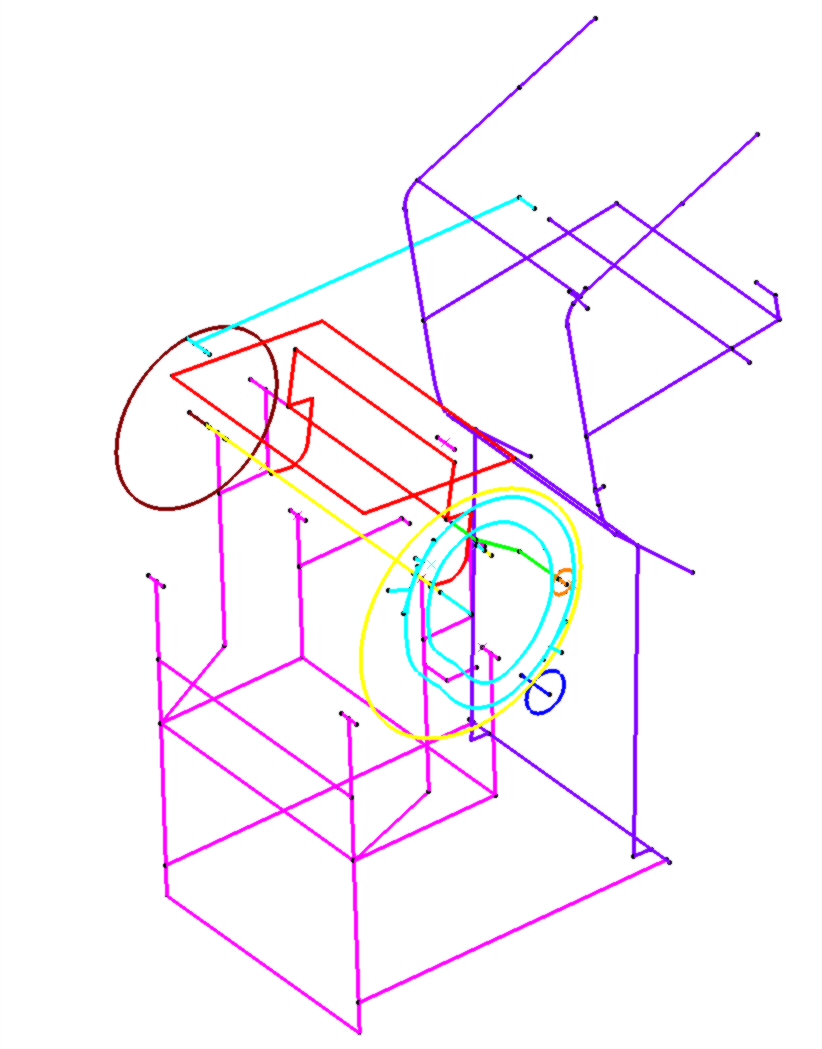

Une fois la répartition accepté par l’encadrant du projet les étudiants définisse le planning prévisionnel du projet. L’étape suivante consiste à créer les squelettes des différents sous-ensembles (maquette numérique filaire) à partir des cotes relevées et ainsi tester et valider les cinématiques. L’assemblage des squelettes permet d’ajuster les interfaces et de les figer pour la maquette numérique volumique (Figure 7).

Figure 7. Maquette filaire de la liaison marbre-platine

La simulation cinématique de la maquette numérique 3D permet de décrire un cycle de fonctionnement complet dont les principales actions sont les suivantes :

- mise en route et entretient du mouvement du volant d’inertie par l’appui sur la pédale par l’ouvrier,

- encrage de la forme (négatif métallique de l’affiche à imprimer) à l’aide des rouleaux encreurs,

- mise en pression de la feuille sur la forme.

fig 8 : Maquette numérique réalisée

Cependant, d’autres fonctions de services doivent être assurées par la presse à platine :

– Mise en place de la forme (sur le marbre)

– Mise en place de la feuille (marge et calage)

– Marge et sortie de feuilles

– Maintien de la feuille lors de l’impression

– Encrage des rouleaux encreurs

– Faire tourner les plateaux encreurs

L’utilisation de la simulation cinématique par rapport à une création simplement volumique demande aux étudiants une bonne maîtrise des détails afin que les mouvements de l’ensemble des fonctions soient correctement restitués.

Prenons comme exemples deux détails du fonctionnement :

– Le mouvement de la pince pour le maintien de la feuille pendant l’impression fig 9 : la came servant à piloter la fermeture doit être correctement dessinée et positionnée pour synchroniser le maintien de la feuille avec la mise en pression de celle-ci.

fig 9 : Système de pince pour le maintien de la feuille

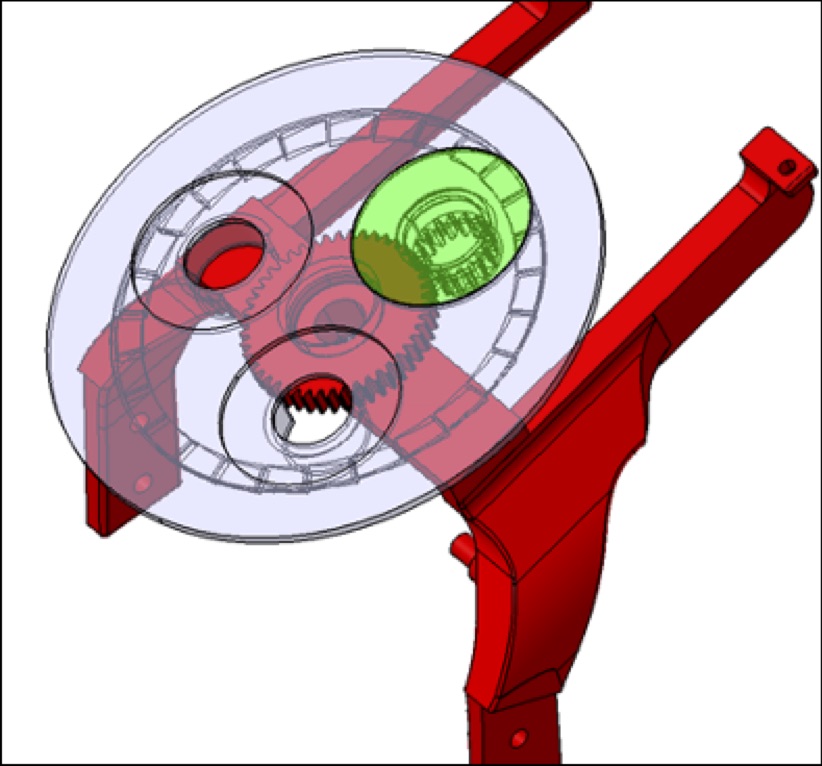

– Le mécanisme des plateaux encreurs fig 10 : pour optimiser l’encrage des rouleaux, un mouvement de rotation et contre-rotation est donné à un ensemble de plateaux circulaires par un levier d’indexage (non représenté).

fig 10 : Mécanisme des plateaux encreurs

Ces détails, nombreux dans ce modèle, montrent l’apport de la CAO et la 3D+t pour la qualité de la modélisation mais aussi pour la compréhension de la dynamique à travers l’animation de sous-ensembles isolés, l’utilisation de la transparence de pièces…