Le projet…

Ce projet traite de la réalisation d’une étude technico-scientifique d’un site industriel patrimonial ancien : les forges de Paimpont (près de Rennes, 35). L’objectif n’est pas seulement de produire de belles images du site, mais de développer un modèle 3D interactif. Aujourd’hui, il ne subsiste plus de matériel industriel sur le site ; seules quelques ruines subsistent ; il est donc relativement difficile pour un visiteur de comprendre comment les forges s’organisaient.

Afin de reconcevoir ce site, un logiciel de CAO[1] a été utilisé ainsi que des outils issus du domaine du jeu vidéo. Les données d’entrées furent aussi bien les sources historiques que les traces archéologiques. En complément, des maquettes physiques des bâtiments principaux ont été numérisées en 3D. À terme, les visiteurs pourront interagir avec une dalle tactile pour visiter les forges ou visiter le site sur place en utilisant de la réalité augmentée.

Tout ce processus se nomme Archéologie Industrielle Avancée car il nécessite l’usage des nouvelles technologies pour comprendre les anciens procédés industriels.

[1] CAO = Conception Assistée par Ordinateur ; outil utilisé dans l’industrie pour modéliser les objets en 3D

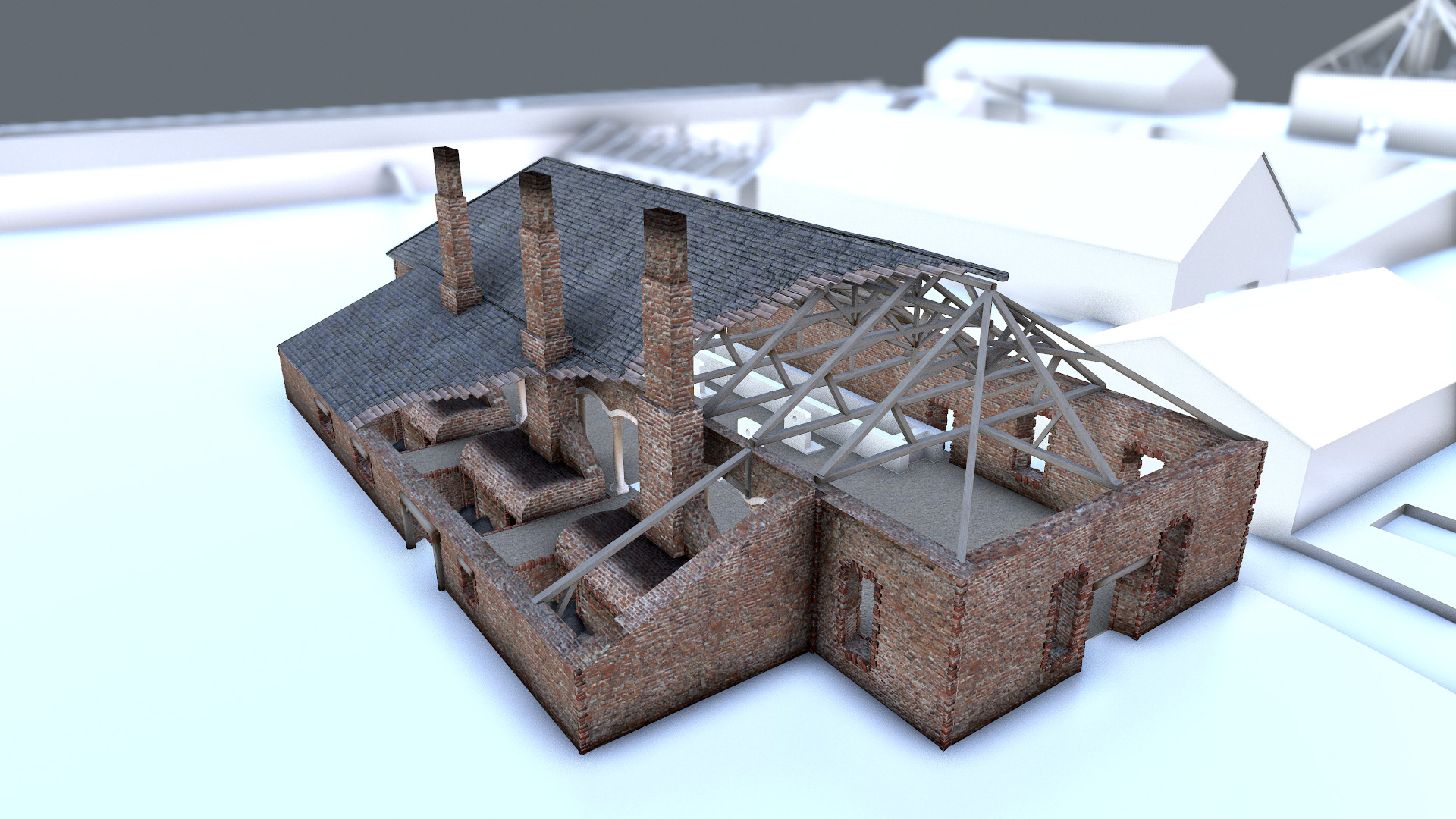

Image du modèle 3D texturé du bâtiment du laminage

Historique des forges de Paimpont

Les forges de Paimpont ont été fondées en 1645 dans la forêt de Brocéliande.

Pour être opérante, les forges nécessite trois éléments vitaux :

- l’eau est nécessaire pour entraîner la puissante machinerie qui équipe les forges : la pompe à air des hauts-fourneaux, le laminoir, le bocard ou encore les martinets de l’affinerie ;

- le bois des alentours sert à produire du charbon de bois qui alimente ensuite les fours à réverbère et les hauts-fourneaux ;

- le minerai de fer est aussi un composant essentiel, le sol autour des forges en est très riche.

Un étang artificiel a d’abord été créé. Celui-ci est une réserve d’énergie pour assurer des mouvements de rotation avec des couples importants (obtenus grâce à une roue à aube). La présence de l’étang devait en théorie permettre de réguler le niveau à l’aide des vannes et d’un déversoir, tandis que la retenue d’eau permettrait une production tout au long de l’année. Dans la réalité, les forges manquent d’eau durant les sécheresses et l’étang peut déborder malgré le déversoir ; par conséquence, la production est régulièrement divisée par deux.

Un autre avantage du site de Paimpont est que la forêt aux alentours est riche en minerai de fer, ce qui explique que l’on ait retrouvé des bas-fourneaux primitifs dans les environs de Paimpont datant l’âge de fer – vers 2000 a.C. La présence de mines proches permet d’économiser le coût de l’import du minerai, bien que le Maître des forges y a recours lorsque les mines ne produisent plus assez ou que la qualité n’ést plus assez bonne. La forêt elle-même est exploitée pour produire du charbon de bois dans des fouées. Tous les matériaux sont acheminés par des charrettes tirées par des chevaux. Il existe un système de wagonnets au sein des forges dont il subsiste encore quelques traces.

Les plans de l’affinerie sont repris par Diderot et D’Alembert lors de la rédaction de l’Encyclopédie démontrant ainsi l’intérêt national pour ce site industriel. Le fer produit est lui aussi renommé : les textes de l’époque le qualifient « d’aussi bonne qualité que les meilleurs fers de Suède ou d’Espagne ».

Si la production initiale est de petite échelle, les forges s’agrandissent au cours des années jusqu’à leur âge d’or autour de 1850. Elles emploient alors près de 500 personnes en comptant les bucherons et les mineurs. Elles sont le premier employeur de la région et ont une place importante dans la société.

A remarquer : elles approvisionnent les arsenaux de Brest et Lorient. Elles sont sollicitées pour la reconstruction de la ville de Rennes après l’incendie de 1720 et la guerre d’indépendance des États-Unis d’Amérique.

Mais elles sont progressivement dépassées par la concurrence anglaise avec la démocratisation de la machine à vapeur. Egalement victimes de leur relatif isolement, les forges ferment en 1880.

La reconstitution virtuelle des forges

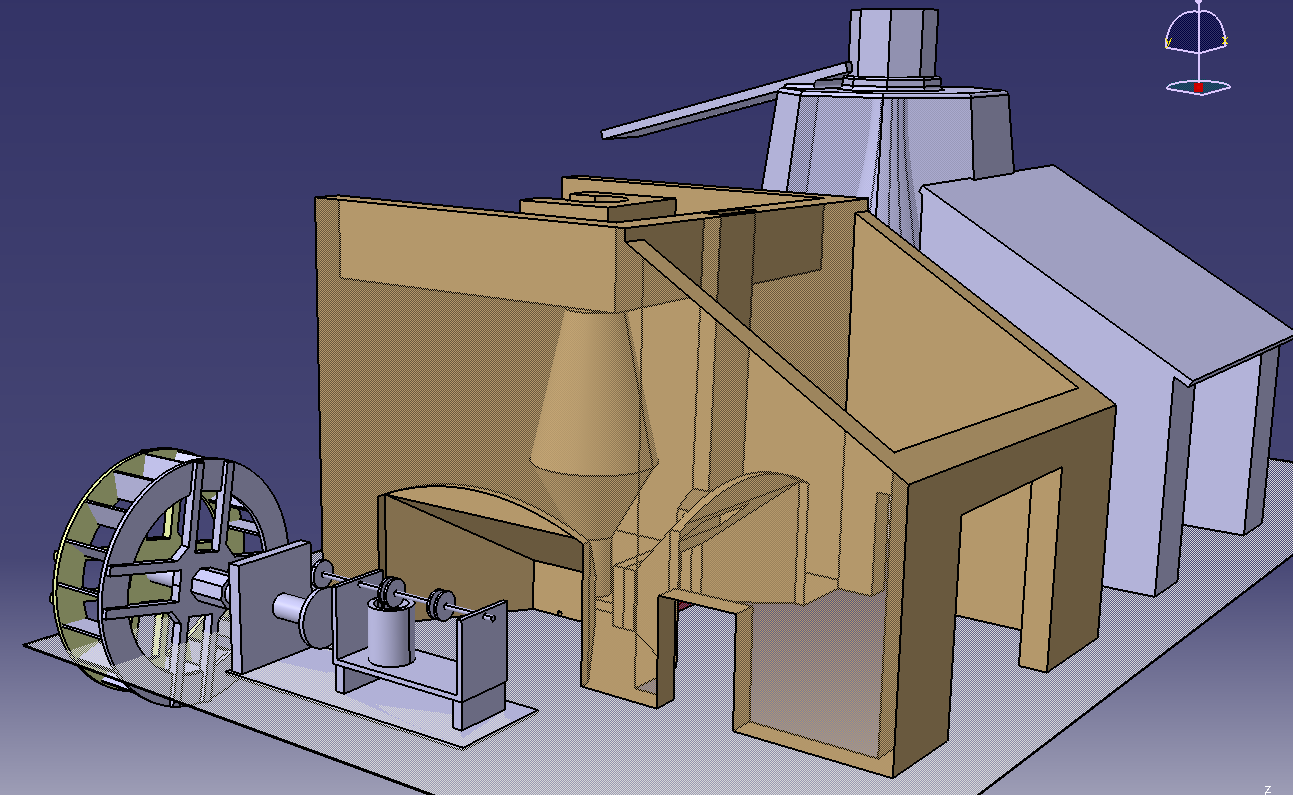

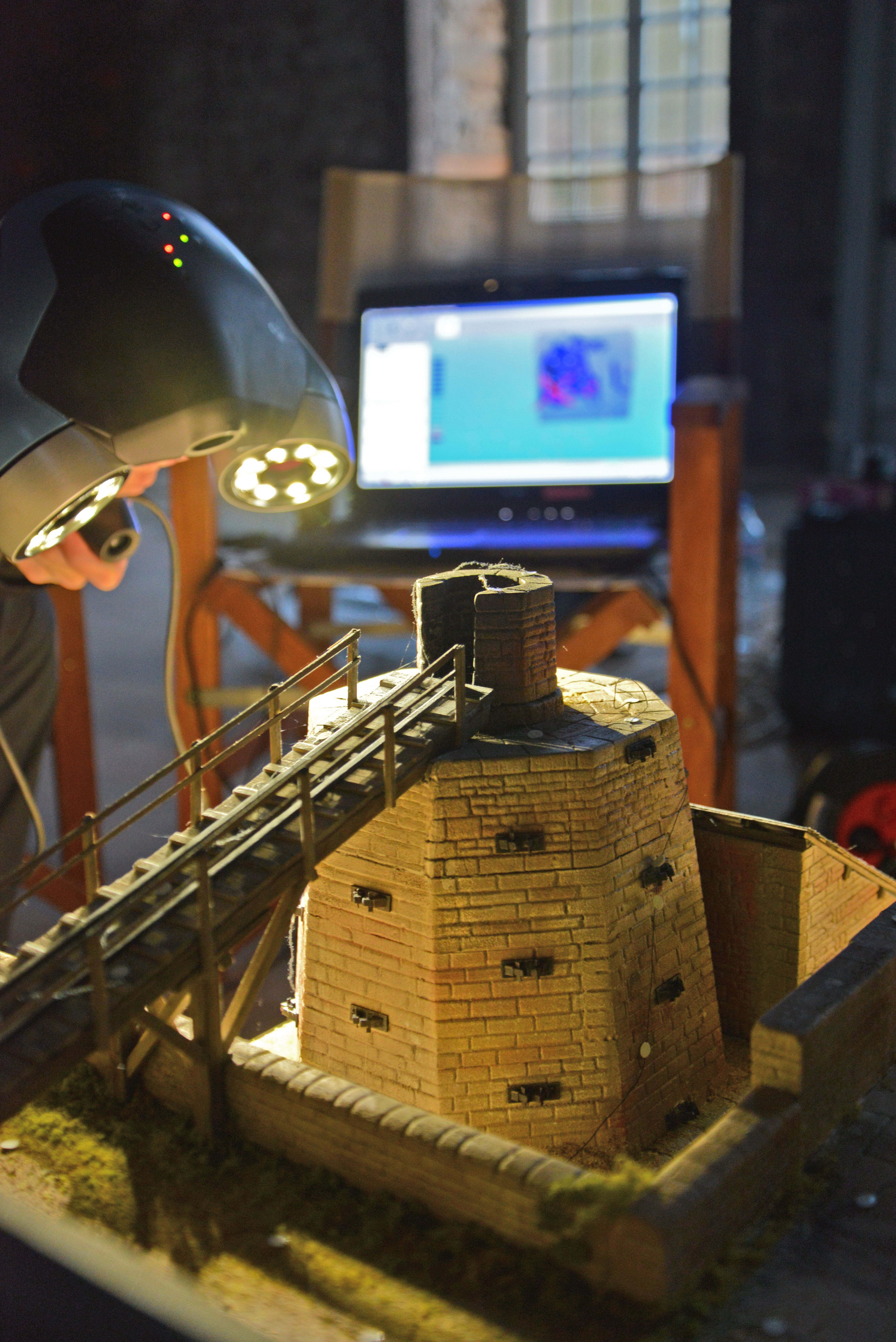

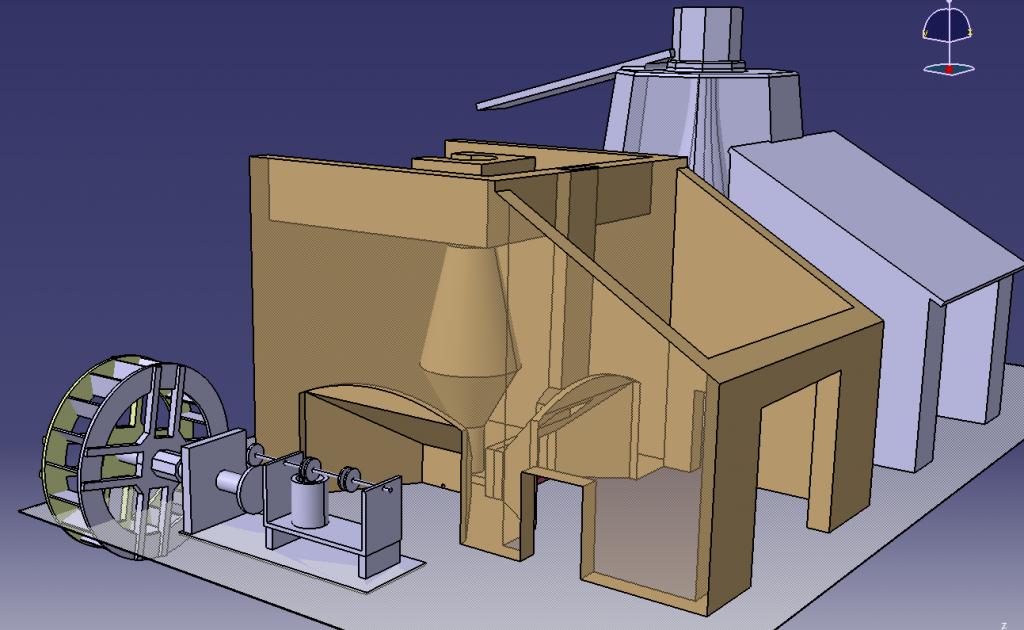

L’objectif scientifique du projet est de créer un modèle simulable des forges afin d’aider les visiteurs à comprendre le fonctionnement de cet ancien site industriel. Compte tenu des seules ruines demeurantes sur site, l’étude s’est appuyée sur une maquette physique des hauts-fourneaux. L’objet a été scanné en 3D puis le nuage de points a été importé dans le logiciel de CAO Catia V5.

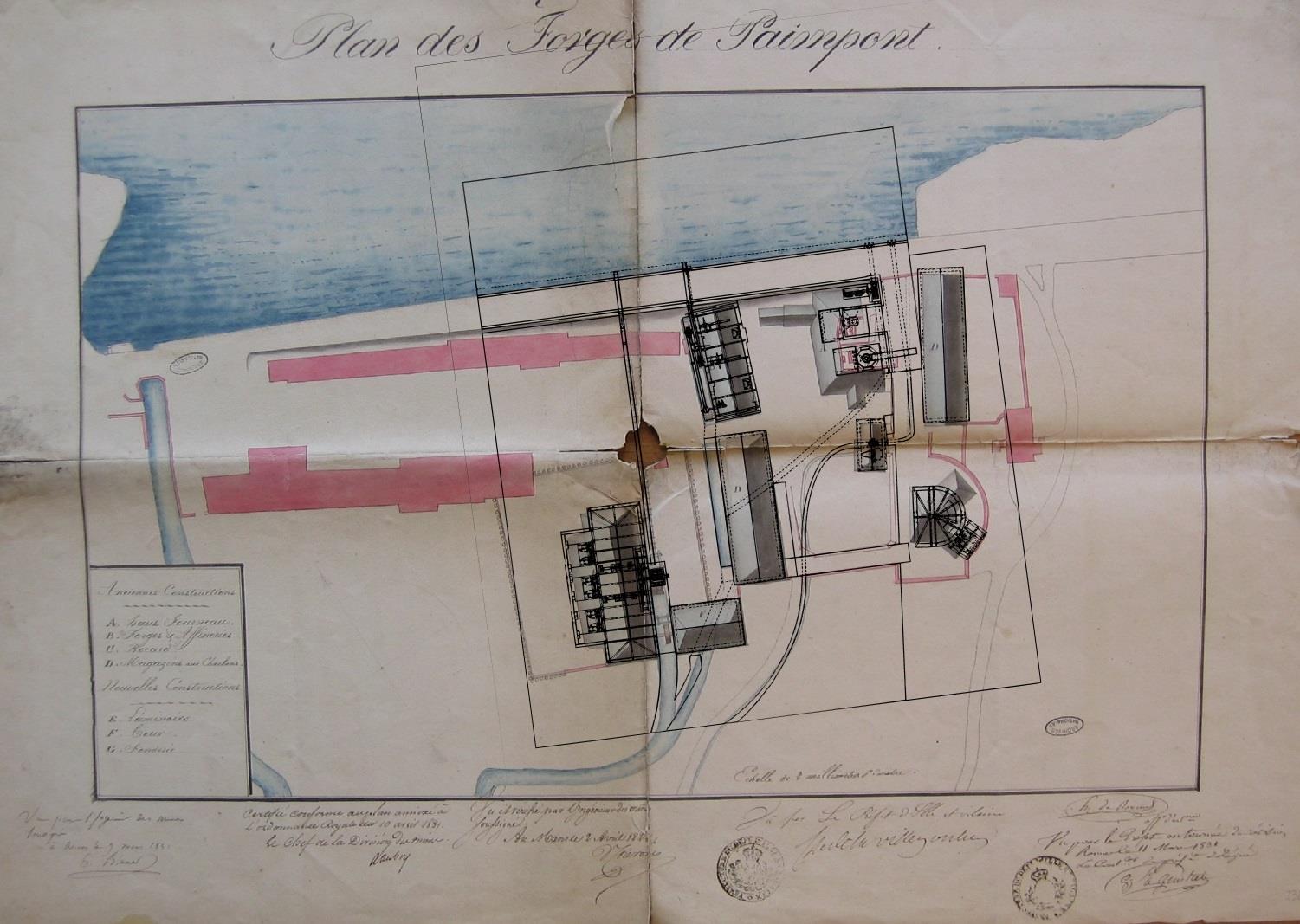

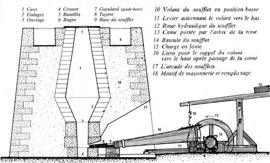

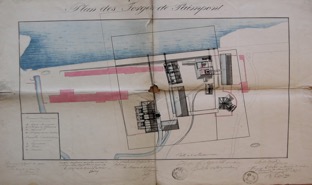

Des plans – stockés aux archives nationales de France – datant de 1820 décrivant le projet d’extension des forges qui sont ont permis d’avoir des documents techniques à date.

Enfin, grâce à des relevés archéologiques sur site, un certain nombre de mesures complémentaires ont pu être acquises.

Plan issu des archives nationales de France

Numérisation 3D de la maquette des hauts fourneaux

Le bocard

Le bocard sert à réduire le minerai en poudre avant de le placer dans les hauts-fourneaux. La roue est entraînée par la force de l’eau, les sabots soulèvent alors les pilons qui retombent ensuite sous l’effet de la gravité.

Les hauts-fourneaux

Les hauts-fourneaux sont chargés par la cheminée avec du minerai concassé, de la castine et du charbon de bois. Plusieurs fois par jour, un trou de petite taille est réalisé dans le mur de brique pour laisser la fonte en fusion s’écouler dans une trace préalablement faite dans le sable. Elle se solidifie alors en gueuse et peut peser plusieurs centaines de kilogrammes.

Les hauts-fourneaux fonctionnent en continu 24/24h 7/7 jours. Afin d’assurer une production de qualité, ils doivent malgré tout régulièrement être arrêtés, renforcés, reconstruits… Aussi la présence de 2 hauts-fourneaux permet d’assurer une maintenance

optimale en les arrêtant par alternance.

Compte tenu du peu de place entre les hauts-fourneaux et la digue, une pompe à air remplace les usuels soufflets. Ce système astucieux fonctionne comme un moteur thermique inversé avec des cylindres et un arbre à cames ; l’énergie de rotation est générée par une roue à aube.

L’affinerie et ses martinets

L’affinerie[1] permet de transformer la fonte issue des hauts-fourneaux en fer. La fonte est décarburée dans des fours en ajoutant un fort flux d’air. On obtient ainsi de la loupe de fer poreuse qu’il sera possible de compacter sous les marteaux (les martinets).

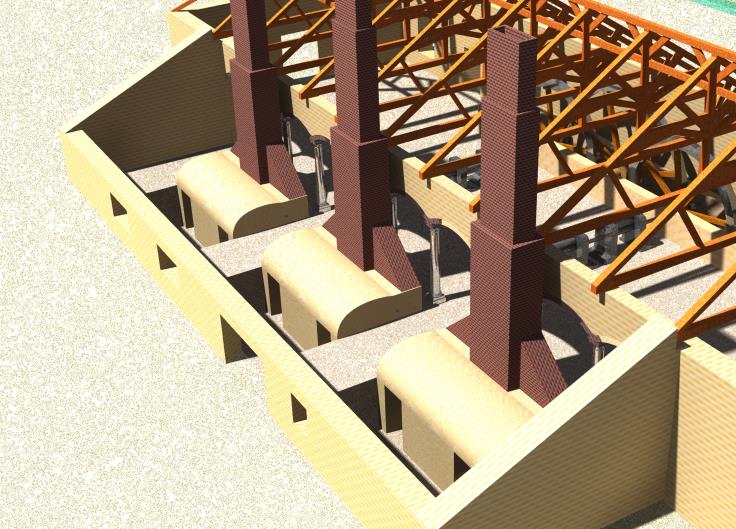

Le laminoir et les fours à Puddler

Le laminoir produit de longues pièces de métal tels des rails de chemin de fer. La fonte est tout d’abord transformée en fer dans des fours à Puddler. C’est le même principe que le four à réverbère mais le feu n’est pas en contact avec le métal. De plus le charbon de bois est remplacé par du coke et des adjuvants

chimiques y sont placés.

Le fer en fusion passe ensuite entre les rouleaux du laminoir.

La fonderie

La fonderie n’est pas utilisée systématiquement ; elle dépend de la commande du client. Elle permet d’obtenir de la fonte plus homogène qui sera ensuite moulée.

La montée en température s’effectue grâce à des fours à réverbère.

Le site industriel : vue d’ensemble

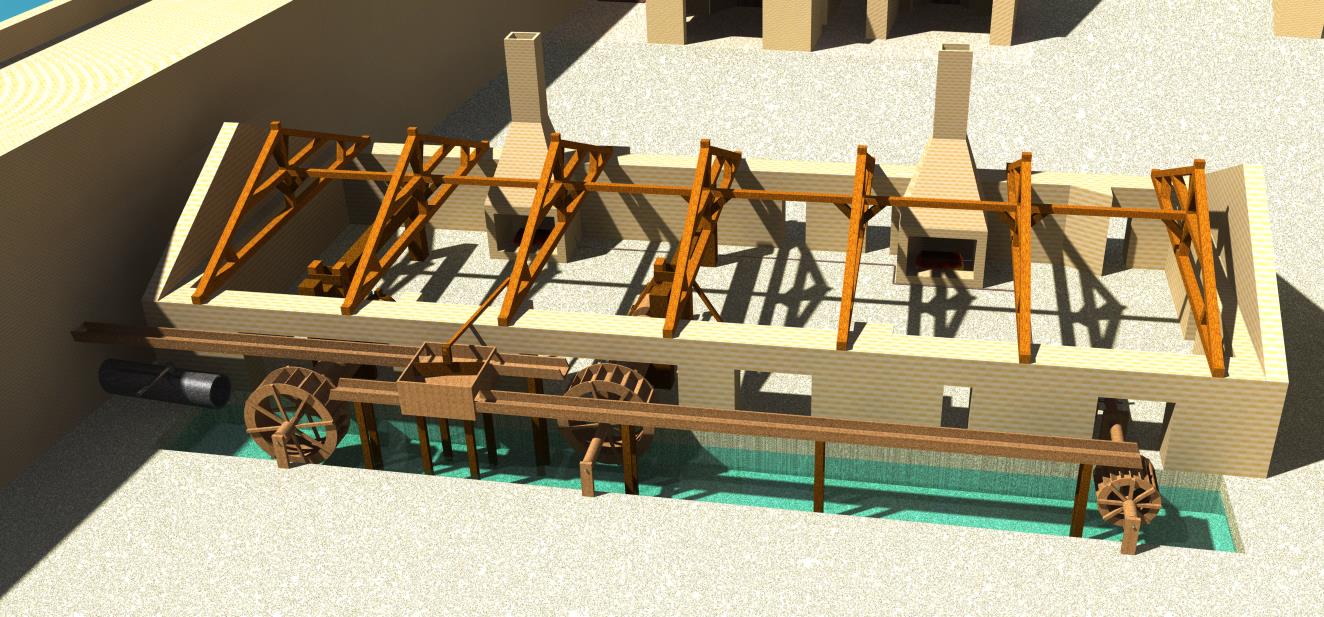

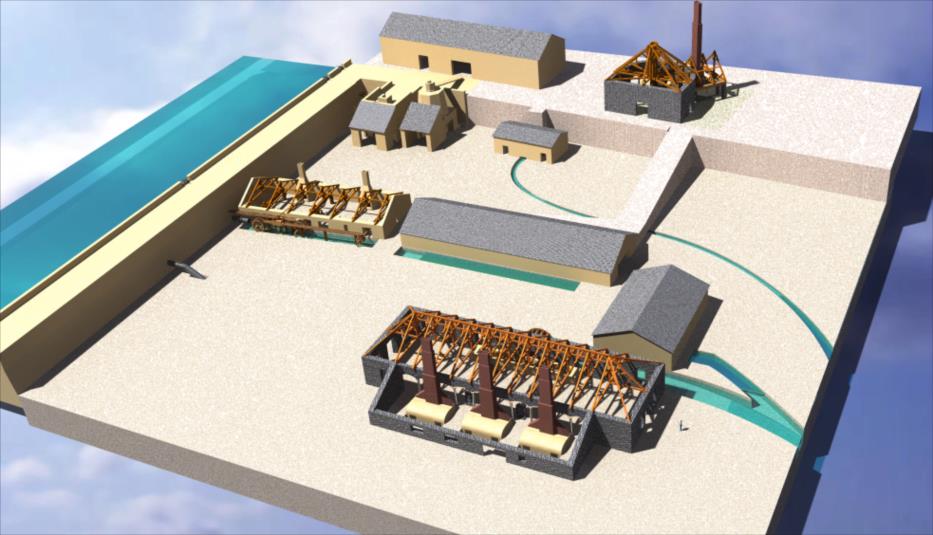

L’image ci-dessous est une vue d’ensemble des forges. Le laminoir est le grand bâtiment au premier-plan avec sa charpente de bois. L’affinerie est le bâtiment sur la gauche également dépourvu de toit[2]. Les deux hauts-fourneaux sont dans l’arrière-plan juste derrière l’affinerie et près de l’Étang des forges. À droite des hauts-fourneaux se dresse le bocard. Dans l’arrière plan sur la droite se trouve la fonderie. Les deux autres grands bâtiments sont utilisés pour le stockage. Quant à la petite construction à côté du laminoir, il s’agit de l’atelier du Tour.

Vue d’ensemble du site industriel des forges de Paimpont en virtuel

Le site industriel autrefois : carte postale de 1930 et Plan de 1821 déposé aux archives nationales

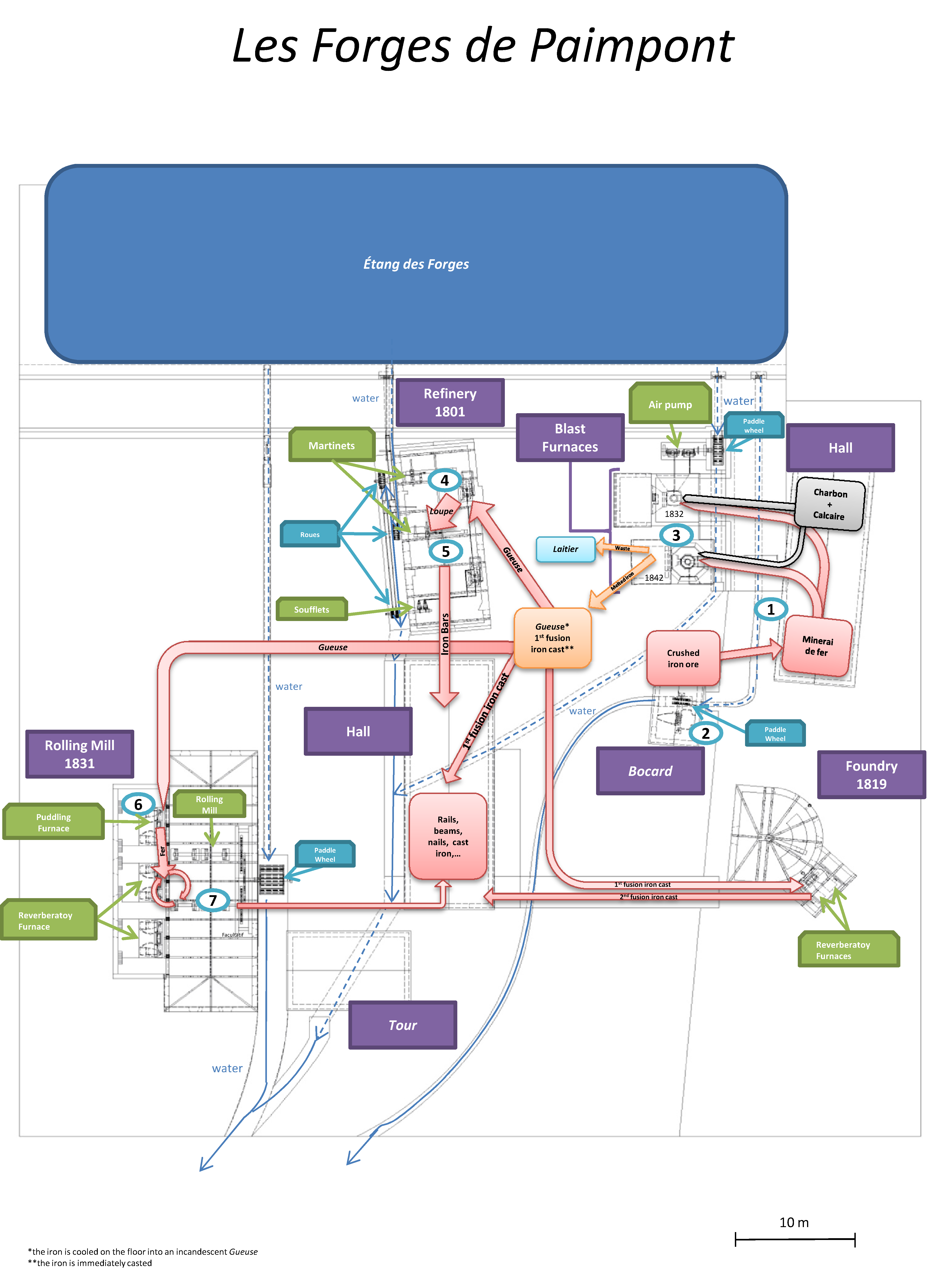

L’objectif de l’étude de reconception était de pouvoir analyser le processus de production de l’usine. Le schéma suivant précise comment le site était organisé. Les flux de matière première, produits finis et eau sont mentionnés.

Vue fonctionnelle du site industriel des forges de Paimpont

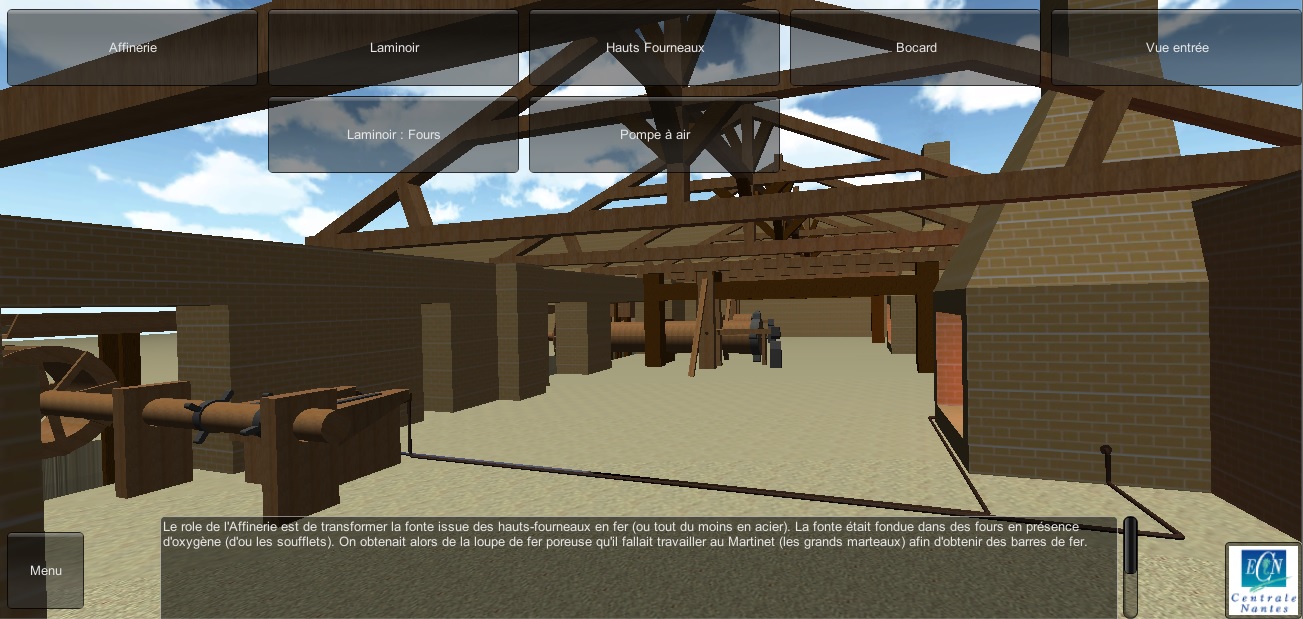

L’Application virtuelle : forges V3

Une fois le modèle CAO créé et simulable nous avons souhaité rendre accessible l’ensemble des informations de façon plus aisée qu’avec les outils d’ingénierie.

La portabilité du modèle sous Unity 3D permet d’apporter plus d’interactivité et permet d’utiliser l’usine virtuelle aussi bien sur son ordinateur personnel que sur le web ou bien encore dans une salle de Réalité Virtuelle ou sur tablette tactile.

Le module virtuel est autonome. Il est possible de naviguer entre les différents bâtiments, de tourner la caméra. La fumée est animée, les outillages sont en fonctionnement et associées à des sons spatialisés, des explications apparaissent lors de la visite virtuelle pour expliquer au visiteur les fonctions de chaque bâtiment/machinerie.

Vue de l’application standalone en mode pré-défini

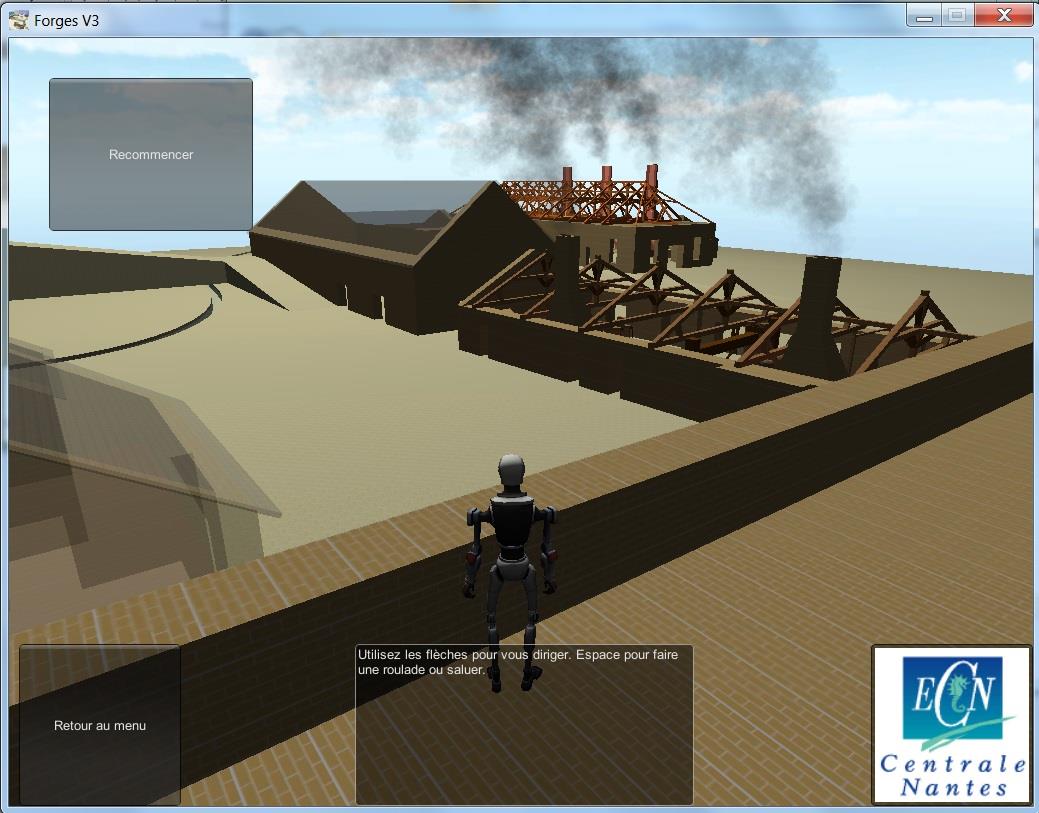

Le module « explorer » permet de se déplacer librement dans le modèle virtuel 3D en utilisant les flèches du clavier. Il a pour but de donner de l’interactivité comme dans « un jeu vidéo ». Le visiteur peut ainsi voir les forges sous des angles méconnus. Le moteur physique se charge également de détecter les collisions.

Vue de l’application en mode interactif

La portabilité du monde virtuel sous Unity 3D permet également une implémentation sur Smartphone et Tablette Androïd afin d’en réaliser une application en réalité augmentée. Pour ce faire, dans le module développé à titre expérimental en attendant une géolocalisation sur site. Il faut viser une image cible, le Smartphone analyse l’image et positionne virtuellement la maquette 3D par dessus : c’est le principe de la réalité qui est augmentée. Le motif complexe permet au logiciel de savoir très précisément où il se situe par rapport à l’image dans toutes les conditions d’éclairage. Le son s’adapte aussi en fonction de la position (exemple : si on s’approche des martinets, le volume de ces derniers augmente et vice-versa).

Photo de l’application en réalité augmentée

Remerciements

- M. de la Paumelière, propriétaire des forges

- M. Cotte, expert patrimoine technique et industriel, conseiller à l’ICOMOS

- M. Castagnet, maquettiste

- Mmes Cherruault et Müller, médiatrices et guides du site patrimonial

- Camille Marchand et Yrvann Emzivat, élève ingénieur Ecole Centrale de Nantes

- Romain Rouffet, élève ingénieur EIGSI La Rochelle

[1] Notons que ce bâtiment n’existe plus et qu’il ne subsiste que des traces archéologiques de la machinerie.

[2] La représentation sans toit est uniquement réalisée pour la compréhension de l’image virtuelle.